建設業では、煉瓦工のスキルは補助者の肩にかかっており、使用する材料の品質に大きく依存します。建設の量が多いほど、より頻繁に «歩いている» 煉瓦用モルタルの組成の指標。レンガの品質が簡単になると、通常は, «焼く» 確立された技術と校正された原材料を備えた特別なラインで。一方、モルタル混合物の特性は、温度、湿度、バッチの組成の比率に強く依存します。成分の投与は手動で行わなければならないため、後者はまた、人的要因によるエラーの影響を大きく受けます。何がどの割合で混合されているかを確認して調整することは非常に困難です.

普遍的なレシピはありません↑

組積造レンガの構成と比率は、組積造のタスクに大きく依存します。

- 低層構造の支持壁には、硬くて流動性の低い構成が使用されており、赤いセラミックと白いケイ酸塩レンガの最も一般的なブランドと組み合わせて高いシーム硬度を提供します。

- 最小限の荷重で装飾的なレンガ積みを行うが、モルタルの一部が継ぎ目から収縮または押し出されないことを保証。

- ストーブ、煙突、井戸、完成したコンクリート箱の内部仕切りのレンガ敷きの適用タイプ.

建設の初期段階では、ほとんどの場合、セメントの品質とブランドのミスマッチの問題に直面しています。ほとんどの場合、混合物用に購入した材料にはブランドのノッチがあります。したがって、セメントベースの特性が正確に決定されている場合、溶液の比率の正しい選択が機能します.

これを行うために、多くの場合、過剰な量のセメントが組成物に添加され、靭帯の比率に違反します。一見すると、計算は正当化されます-古いセメントの減少した強度は、そのわずかな過剰に比例して補われるべきです。しかし、実際には期待とは少し違う効果が得られます。似ている «添加剤» 石造モルタルを完全に損なう可能性があり、収縮と不均一な設定を大幅に増加させます.

粘土と石灰を置くためのソリューションの比率↑

バインダーを柔らかくするための最も手頃な材料は粘土です。石積みモルタルに1:3の一定の割合で追加すると、耐久性があり、収縮の少ない継ぎ目を得ることができます。そのような靭帯の強度は通常よりわずかに低く、デザインは標準的な配合の石灰質または純粋なセメントのセットよりもはるかにゆっくりと強度を得ます.

赤いセラミックレンガを敷くとき、粘土の使用はかなり正当化されます。理想的には、混合物に追加された粘土が使用される原材料と同じ分野からのものである場合 «焼く» レンガ.

場合によっては、セメント、砂、粘土をベースにしたソリューションが、バンドル、たとえば、炉、火鉢、煙突の建設のための唯一の可能なオプションです。しかし、これらのケースでは、原則として、窯のレンガを敷設するための解決策の簡単なレシピはありません。マスターは、シームをクラックすることなく、個々の焼結能力に従って溶液の組成と一貫性を選択します.

一般的なレンガモルタル↑

セメントと石灰の比率での3成分構成:セメントの1部に対して石灰の2/3と4つの砂は、レンガ積みにとって常に最も単純で最も便利で信頼できると考えられてきました。混合物は完全に混合され、1.5部の水が注がれ、サワークリームのコンシステンシーの前でも混合されます.

石積み用の3成分モルタルの利点は、延性が高く、あらゆる建材に付着できることです。長い硬化時間と低収縮は、厚い接合部や、セラミックレンガ、内部空洞のあるシンダーブロックの敷設に適しています。.

割合で粘土を含む混合物、または純粋なセメントと砂の組成とは異なり、石灰を含む混合物は、必要なバインダーの一貫性が維持されている場合、混合物の割合に違反するミスを許します。モルタルの延性と優れた展延性により、石積みの収縮や亀裂なしに建物を確実に保持できます。.

このようなモルタルの割合のもう1つの不愉快な特徴は、セラミックレンガの表面にある石灰の高さです。.

セメントと砂のオプション↑

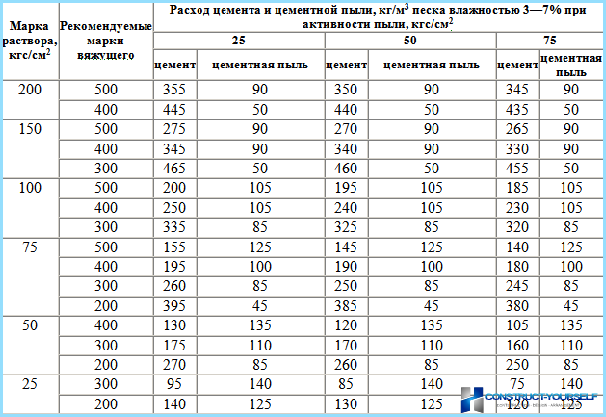

ほとんどの場合、レンガセメント砂を敷設するためのモルタルの正確な比率は、レンガの厚さが1つまたは半分の薄い壁に必要です。平均比率は、セメントのブランドに応じて表形式のデータから取得されます。モルタルの必要性が高まり、継ぎ目の強度の要件が高くなるほど、レンガ敷き用モルタルの準備でコンポーネントがより慎重に選択され、比率が維持されます。そのような解決策の上にレンガを敷くには、高速の作業と、継ぎ目の厚さでの混合物の投入量の正確なアイメーターが必要です.

まず、セメントに注目しましょう。暗くて揮発性のセメントダストは、そのグレードと強度が高くなります。ほとんどの比率では、セメントごとに砂の5つの部分が選択されます。最良のオプションは、川の砂または完全に洗浄された採石場です。特に小さいまたは大きい組成を追跡しないでください。主なことは、溶液中の粘土と有機残留物の最小含有量を確保することです.

混練に必要な水の量は、乾燥混合物の体積の0.8〜1.0の量で選択されます。そのようなレシピのソリューションで作業することは非常に困難であり、ソリューションは作業であまり順応性がなく、1時間半以内に可塑性が失われ、天候が高温になるほど、ソリューションの設定が速くなります。多くの場合、そのような条件下では、彼らは意識的に水の量を10〜15%増加させ、その結果、作業の大部分の溶液は、体積の90%が生成されるまでその技術的品質を維持します。.

石積み用モルタルの準備は、必要な比率ですべての成分を非常に乾燥した形で混合することから始まります。ハードセメントサンドフォーミュレーションの準備の特徴は、乾燥状態での超徹底的な長期混合の条件です。この方法でのみ、砂とセメントの分布の高い均一性を確保できます。攪拌しながら水を加えると、混合物は水分を獲得しますが、湿った不安定な混合物では通常の比例分布を達成することが困難になります.

強度のセットが速いため、モルタルは少量で準備され、1メイソンあたり1時間あたり5バケット以下です。さらに、石造モルタルの各準備された部分の後、混合タンクは、建物のさまざまな穴や亀裂をこすり落とす残留物が完全に取り除かれます.

ハードソリューションを改善するためのオプション↑

ほとんどの場合、シームの強度を失うことなく、または強度を低下させることなく、バインダーの技術的特性を高めるために、いくつかの特別な添加剤が使用されます。産業構造では、それは独自の界面活性剤である可能性があります:粉末状および液体の脂肪酸のカリウムおよびナトリウム塩.

ほとんどの場合、添加剤はバッチの体積の1〜5%の量で使用されます。

- ソリューションの流動性と可塑性により、継ぎ目の硬度と強度は変わらないまま、必要な一貫性を正確に選択できます。

- 特に夜間霜のある雨天時の混合物の耐霜性の向上;

- 温度変動や長期保管中の収縮の減少と混練の障害.

ソリューションへの添加剤↑

石造モルタルの組成にさまざまな比率で添加剤を使用した数多くの実験により、セメントと砂のジョイント用に自家製のレシピをいくつか選択することが可能になりました。しばしば «会社» 処方メーカーは、リサイクルされた廃油脂製品を使用しています。たとえば、硫酸塩テクニカルソープはクリーミーなコンシステンシーを持ち、水に非常に溶けやすく、ブランドの添加剤をバッチで置き換えることができます。.

最も簡単なレシピは、石鹸と洗剤を1:1の比率で混合し、石膏モルタル100 kgあたり添加剤1 kgの割合で使用することです。.

まとめ↑

作業を開始する前に最もテストされた組積造のレシピでさえ、購入したセメントと砂の混合物の付着をチェックする必要があります。, «シャベルに». 少数の成分がいくつかのバージョンの組成物に異なる比率で混合され、日陰の乾燥した場所に1日放置されます。硬化した継ぎ目の強度とその収縮をチェックした後、経験豊富な煉瓦工がモルタルでの作業を許可します.