耐火ブロックの石積みは、あらゆる煉瓦工にとって最も難しい専門的作業の1つです。ほとんどの場合、各ストーブメーカーは、耐火粘土レンガを敷設するためのモルタルを準備して使用するための独自の秘密を持っています。これらの秘密の多くは明確な説明がありませんが、忍耐と常識があれば、隠された知恵なしに石工用モルタルの構成を選択できます.

耐火混合物の化学と熱力学は、知覚と理解が非常に困難です。日常の状況では、耐火粘土レンガを敷設するためのモルタルの組成を確認して調整する方法はないので、多くのことが行われています «目で» 多くの場合、目的の結果が得られるまで数回やり直します.

シャモットと普通のセラミックレンガの違い↑

耐火レンガを他のブロックと混同することはできません。主に黄色または淡黄色で、白っぽい色合いです。粘土質れんがの主な違いは、さまざまな化学的形態と修飾のアルミナの含有量が高いことです。.

セラミックレンガと比較して、酸化鉄と酸化ケイ素の含有量が高いと、耐火粘土レンガには、その抵抗に影響を与える独自の特性があります。

- ブロックの表面の多孔性は高いが、これらの細孔は非常に小さく、溶液はうまく浸透しませんが、湿気と空気は良好です。

- 各レンガの熱膨張係数は厳密に個別のものであり、石積み用のモルタルの構成を困難かつ綿密に選択する必要があります。

- 耐火粘土レンガの耐火性と可塑性は、モルタルの組成や石積みの方法ではなく、炉の動作モードに大きく依存します.

.

さまざまなレシピのソリューションに粘土を置く良い方法↑

この方法はプロのストーブメーカーの間ではあまり人気がなく、多くの場合、過度で不必要な複雑さと面倒さのために叱られますが、アマチュアにとっては、石積みのエラーを補正する唯一の方法であることがよくあります.

シャモットは優れた断熱材で、非常に硬くて緊張したレンガで、高温に長時間耐えることができます。しかし、ある条件下では、徐々に加熱および冷却されるため、内部応力の破壊的な影響が軽減されます。しかし実際には、これは工業用炉でのみ可能です。.

この方法の本質は、シャモットが配置される混合物の選択が、炉内の位置によって決まることです。炉のパレット、側壁、屋根には、さまざまな溶液配合を使用することをお勧めします。これは不便です。作業が完了するまでに3倍の時間がかかりますが、良い結果が得られます。すべてがモルタルの1つの構成に配置されている場合、おそらく1年以内に、炉の保管庫またはレンガ敷設ベルトを送風機の隣に移動する必要があります.

家庭用ストーブでは、シャモットは靭帯の接合部の厚さと石造モルタルの構成を変えることで寿命を延ばすことができます。ストーブが薪用に設計されている場合、たとえば小さな夏のコテージオプションの場合、シャモットを同じ構成で10%の粘土で積み重ね、15%の砂を細かいシャモットパウダーで置き換えることができます。.

浴室にレンガを敷くための解決策では、ヒーターの下に列を敷き、スチームルームを加熱します。シャモットの含有量を最小限に減らし、粘土の含有量を2倍にして、シャモットを敷きます «最後に» 粘土モルタルのセラミックレンガドレッシング.

炉のさまざまな部品を敷設するためのモルタルの構成↑

炉の各要素の熱体制は、独自のソリューションの使用を必要とします。たとえば、レンガ積みのモルタルの準備でシャモットの裏地の束の組成の比率を使用しても意味がありません。さらに、単純なストーブや暖炉の敷設にも少なくとも5〜7日かかり、日中に調製した溶液はできるだけ頻繁に混合する必要があります-中断して水分量を調整します.

モルタルレンガ積みの粘土レシピ↑

炉事業では、粘土とセメント砂の組成に基づく組成は古典的であると考えられています。粘土は水分が多いため、溶液が柔らかく、プラスチックになります。縫い目はほぼ同じなので、空気の供給と燃焼生成物の排出の場所でコーナー靭帯に粘土質れんがを敷設するときに追加する必要があります.

クーラーブロワーとパレットに隣接する下の列の耐火粘土の場合、溶液中の粘土の量は、提案されたレシピの最大量でなければなりません。通常、1部の粘土と1部から0.1 mmの割合で2部のシャモットパウダーを2部のセメントの混合物に追加します.

継ぎ目がもろい場合は、粘土に洗浄した白い砂を少量、粘土の約1/5、細かいシャモット粉末の1/10、洗濯石鹸15〜20gを加えます。.

粘土に石けんを溶かした少量の水を注ぎ、バヨネット、サッパーシャベル、または同様の適切な道具で1時間チョップし、砂とシャモットを少しずつ加えます。同様の手順で粘土がより多くなります «簡単» プラスチック製ですが、溶液を3時間以内で使用する必要があります.

モルタル壁モルタル↑

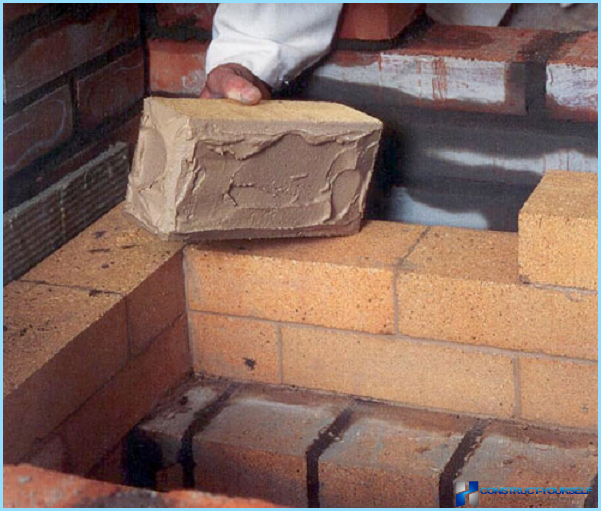

炉の主壁のシャモットの敷設は、1日に2列以下で行う必要があります。通常、最初の列は、継ぎ目を揃えて沈殿させるために数日耐えることができます。前の方法を使用して混合物を準備しますが、組成物から砂を完全に排除することをお勧めします。炉の最初の3列を液体ガラスを加えた混合物の上に置き、粘土粉末の含有量を少なくとも2回増やすことをお勧めします。これにより、継ぎ目の強度と剛性が高まりますが、亀裂が発生しやすくなります。.

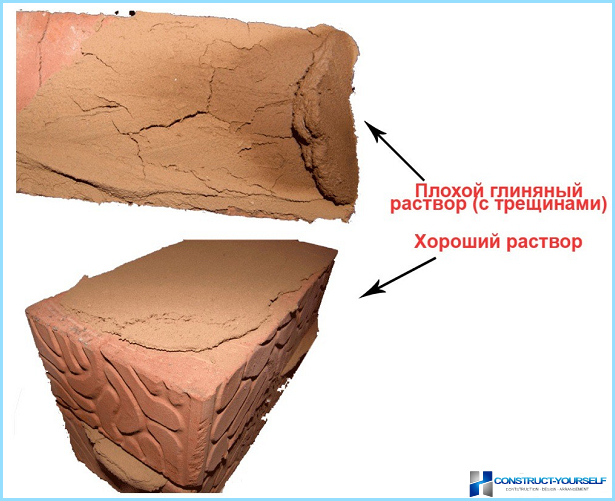

セラミックの場合と同様に、メーソンリーの抵抗と継ぎ目の強さは粘土の品質に依存します。非常に油性の高いプラスチック粘土を採取することは不可能であり、含水シリコンおよび鉄化合物の含有量が高いため、組積造のさらなる状態に悪影響を及ぼし、収縮が増加し、亀裂が発生します。.

スキニーグレードの粘土は溶液には適していません。収縮はしませんが、強度はなく、固化後数週間以内に溶液が崩れます。合理的なバランスは、乾燥と加熱による実際のテストによってのみ決定できます。.

脂肪質の粘土は、石鹸のように溶液に浸透します。リーングレードは、機械的な力の影響を受けても、酸性化が非常に不十分になります。.

石積み用の混合物を準備することの困難さは、必要な溶液の一貫性を維持する必要性に関連しています。ケイ酸ナトリウムは混合物に付着力を高めますが、延性を損ないます。ほとんどの場合、組成物の粘度は経験的に選択されているため、耐火粘土レンガの重さの下での継ぎ目の高さは10 mm以上減少しません。.

レンガの煙突とほぼ同じモルタル組成が使用されますが、粘稠度が高くなります.

モルタルパン石積みモルタル↑

耐火れんがの使用条件では、可能な限り最高の接着強度を備えた最小寸法の接合部で、接続部の耐熱性を高める必要があります。ほとんどの場合、炉の底に置かれた粘土質レンガは、液体ガラスの混合物から特定の溶液で接着されます-1部、おがくずレンガからの微粉末-5部、シャモット粘土-2部.

溶液の一貫性(クリーミーで粘性のある混合物)も良好ですが、継ぎ目の最小サイズが得られないため、これは重要です。バインダーの付着の質をチェックするために、レンガを水で湿らせ、バッチのごく一部を端面に流し込みます。したがって、適切な一貫性と比率で、モルタルレンガモルタルは、レンガの表面から流れ落ちたり、落ちたりしてはなりません。.

石積み工業用耐火粘土石積みのための化合物の使用↑

業界では、粘土質れんがのバッチを作るための既製のドライミックスを製造しています。この混合物はモルタルと呼ばれ、次の成分の機械的な混合物です。

- 通常、製油所での焼成によって得られる乾燥した粘土質の粉塵は、標準以下の粘土質のレンガを粉砕した粉末よりも付着力が強い。

- 乾燥した白いベントナイト粘土、25%までの高含有率のアルファアルミナ。

- ケイ酸ナトリウムまたは水ガラスの乾燥粉末;

- 水溶性ポリマーに基づく可塑剤.

平均消費量は、粘土質レンガ100個あたり約20 kgです。適切な一貫性で、それは6-8mmの縫い目を与えます.

まとめ↑

束の準備をして、粘土を敷設した経験がない場合は、既製のミックスと古いソビエトの耐火粘土を使用してください。ストーブの専門家によると、モルタルベースのモルタルと良いソビエトシャモットの平均的な品質は、アマチュアの石造でも失敗しないでしょう.